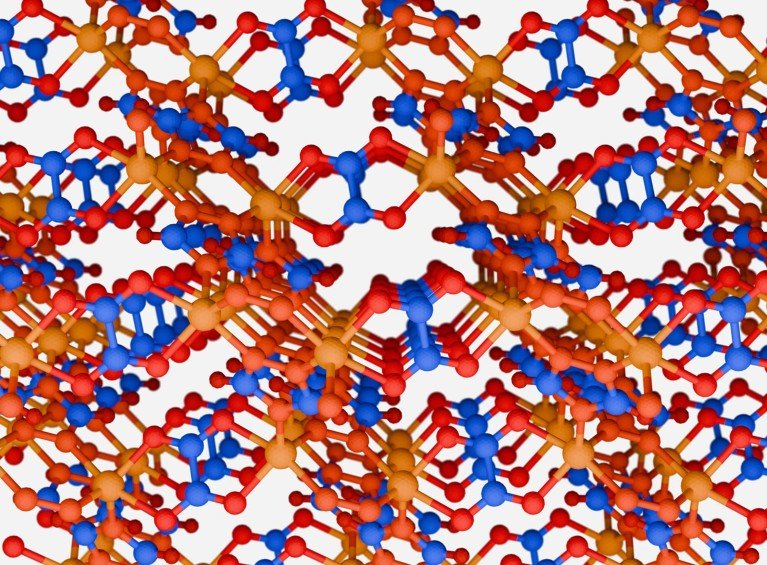

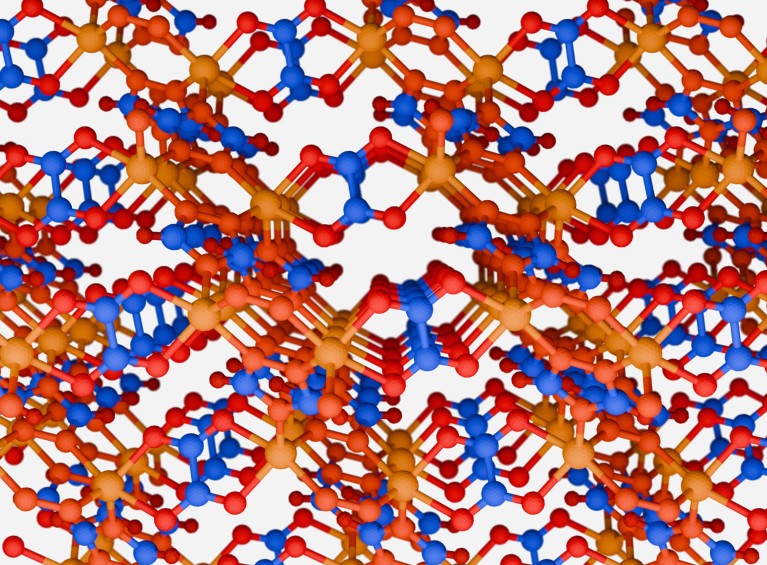

La estructura de CALF-20, un marco metal-orgánico producido a gran escala para ayudar a capturar dióxido de carbono.

Adaptado de mofanatomy.com

En mayo de este año, se inauguró en Burnaby, Canadá, una fábrica de 150 millones de dólares que produce filtros para capturar dióxido de carbono. Conocida como Redwood, por los altos árboles, esta instalación se propone hacer suficientes filtros para atrapar 10 millones de toneladas de CO2 al año, según Svante Technologies, que opera la planta y la considera una «gigafábrica».

La apertura de la fábrica también representa un avance comercial para una clase interesante de materiales, conocidos como **marcos metal-orgánicos** o **MOFs**, que han generado gran interés académico pero que enfrentaron dificultades en el mercado. Los MOFs tienen una estructura similar a un andamiaje molecular, con grandes cavidades internas — son los materiales sólidos más porosos del mundo. Un gramo de polvo de MOF puede tener una área superficial interna equivalente a la de un campo de fútbol.

A lo largo de los últimos 30 años, los investigadores han creado más de 100,000 variedades de MOFs en el laboratorio, explorando su capacidad para almacenar gases, actuar como catalizadores, atrapar productos químicos tóxicos y administrar medicamentos, entre otros usos. Los científicos también han desarrollado materiales relacionados llamados **marcos orgánicos covalentes** o **COFs**. Sin embargo, a pesar del gran interés académico, los químicos no han logrado convertir estos materiales en productos a escala industrial.

Ahora, Svante y otras empresas han decidido utilizar los MOFs y COFs para la **captura de carbono**. Actualmente, están produciendo un MOF a gran escala para su uso en la fábrica de Svante. Aunque no está claro si estos polvos realmente superarán a otros productos competidores, parece que se está abriendo un mercado, según Shababa Selim, analista de IDTechEX en Cambridge, Reino Unido. Otras empresas están desarrollando MOFs para la **cosecha de agua** o la filtración de gases tóxicos. Selim sugiere que el mercado de MOFs podría expandirse 30 veces en la próxima década, pasando de 30 millones de dólares a 930 millones para 2035.

Propiedades Sin Precedentes

La historia de los MOFs comenzó en 1989, cuando el químico Richard Robson de la Universidad de Melbourne, Australia, y su colega Bernard Hoskins anunciaron que habían creado un nuevo tipo de material sólido con propiedades sorprendentes. Esta fue una descripción temprana de lo que más tarde se conocería como un MOF: una estructura repetitiva compuesta de iones metálicos unidos por moléculas de carbono largas y en forma de varilla. Robson mezcló iones de cobre con moléculas orgánicas, y al elegir cuidadosamente los disolventes y evaporarlos lentamente, logró cristalizar estos bloques en un andamiaje poroso.

A mediados de los años 90, Omar Yaghi, ahora en la Universidad de California, Berkeley, popularizó el término MOF. Algunas estructuras iniciales no eran estables o funcionaban solo a temperaturas muy bajas, pero Yaghi desarrolló métodos para hacer los MOFs más robustos. Los laboratorios académicos se interesaron mucho por esta idea; actualmente, hay más de 100,000 variantes de MOFs registradas en el Centro de Datos Cristalográficos de Cambridge. También existen más de 100,000 trabajos académicos sobre estos materiales.

A diferencia de algunos materiales naturales porosos como las arcillas, los poros internos de estos super-esponjas artificiales pueden ser diseñados con un tamaño consistente. Investigadores como Yaghi estudiaron cómo los MOFs pueden ser dinámicos dependiendo de las condiciones — se pueden ajustar la presión y la temperatura para permitir que los gases y otros elementos entren y salgan de los poros.

Los químicos también compiten por crear el material con la mayor área superficial interna. Actualmente, el título lo tiene un MOF llamado DUT-60, hecho en 2018, que tiene un área superficial interna de 7,839 metros cuadrados por gramo.

Todo este espacio abre posibilidades para muchas aplicaciones. Los químicos se entusiasmaron con la idea de usar estos materiales para almacenar, transportar y liberar gas hidrógeno. A principios de los años 2000, Yaghi demostró que un MOF basado en zinc podía absorber hidrógeno. Esto coincidió con un esfuerzo del entonces presidente estadounidense George W. Bush por invertir en una «economía del hidrógeno», donde se pensaba que el hidrógeno reemplazaría a los combustibles fósiles.

Interés Renovado

Sin embargo, cuando llega la aplicación adecuada, los investigadores encuentran formas de reducir los costos de producción. Este parece ser el caso en la creciente industria de captura de carbono que muestra interés en los MOFs. La historia de Svante es un buen ejemplo de esto. Su CEO, Claude Letourneau, dice que siempre se enfocaron en eliminar CO2 de los gases de escape, sin definir cómo hacerlo. Aunque Svante intentó desarrollar un material de sílice «dopado» para atrapar CO2, el material no era práctico.

Letourneau se acercó a un grupo académico que había desarrollado un MOF llamado CALF-20. Este material, basado en zinc, puede atrapar moléculas de CO2 incluso en presencia de agua, un componente importante de los gases de escape. «Dije, ‘este es el material que necesitamos’», recuerda Letourneau, aunque inicialmente pensó que era demasiado caro.

Al final, lograron simplificar el proceso y reducir los costos. Ahora, la fabricación de CALF-20 se produce a gran escala gracias a la colaboración con BASF. Varias otras empresas también están enfocándose en MOFs para la captura de carbono, lo que refleja una transformación en el enfoque hacia estos materiales.

Otras Aplicaciones para los MOFs

Sin embargo, los MOFs no son apropiados para todas las formas de captura de carbono. Extraer CO2 directamente del aire es complicado debido a la baja concentración de este gas. Aunque Svante suministra materiales a una empresa de captura directa de aire llamada Climeworks en Suiza, estos no están basados en MOFs sino en aminas porosas. Sin embargo, hay desarrollos prometedores, como un nuevo COF que puede captar CO2 directamente del aire.

Yaghi también está investigando la posibilidad de utilizar MOFs para **cosechar agua** del aire, probando dispositivos en condiciones de baja humedad. Este tipo de MOFs puede atrapar vapor de agua y liberarlo con un pequeño cambio de temperatura. Empresas como AirJoule están trabajando en esta área, buscando formas efectivas de extracción de agua utilizando tecnología de MOF.